Würth Industrie Service och KNAPP har varit partners länge och vi har redan genomfört oräkneliga projekt tillsammans. Vårt gemensamma intresse för innovation utgör bästa möjliga grund för att utveckla och genomföra effektiva och flexibla automationslösningar för industriverksamheter.

Användningen av avancerad teknik har klara fördelar för Würth Industrie Service, såsom ökad kvalitet och produktivitet. Det finns även fördelar för personalen: Tack vare den smarta användningen av automationsteknik, minskar deras fysiska arbetsbelastning betydligt. Detta skapar en sofistikerad arbetsmiljö i vilken människor och teknik går hand i hand.

Experter inom hantering av C-artiklar

Würth Industrie Service är ett oberoende dotterbolag i Würth-gruppen. Företaget är ett familjeföretag som grundades 1945 av Adolf Würth och är världsledande på marknaden med att erbjuda professionella fäst- och montagematerial. För närvarande består gruppen av mer än 400 företag i över 80 länder. Würth-gruppen, med över 77 000 anställda, genererade en omsättning på 13,6 miljarder euro under verksamhetsåret 2018 (enligt gruppens preliminära bokslut).

Inom Würth-gruppen ansvarar Würth Industrie Service i Bad Mergentheim för att förse industrisektorn genom att erbjuda kunderna sina modulära logistik- och upphandlingslösningar för kopplings- och fästelement. Anläggningen i Bad Mergentheim har 1 640 anställda. Deras artikelutbud består av mer än 1,1 miljoner artiklar och specialtillverkade delar för professionell hantering av C-artiklar. Bland annat används Kanban-principen för distributionsprocessen – godset levereras direkt till den plats där det ska användas, i Würths särskilt utvecklade och patenterade små lastbärare (W-KLT®2.0).

“Som leverantör inom den dynamiska tillverkningsindustrin strävar vi alltid efter att ge våra kunder bästa möjliga service. Vi levererar C-artiklar just-in-time och hela vägen till platsen där de ska användas i våra kunders produktionslinjer. Av dessa anledningar, och för att vara beredda på framtida tillväxt, har vi valt KNAPP som partner för att främja våra logistiska möjligheter.” Helmut Eisenkolb, logistikchef, procurator och medlem i ledningsgruppen på Würth Industrie Service.

Innovativ partner för industriella kunder

Företaget har som mål att förse sina kunder med bästa möjliga service. KNAPP:s innovativa tekniker används för att bearbeta order effektivt och för detta spelar maximal säkerhet, flexibilitet och systemkapacitet en central roll. Tillsammans utvecklar Würth Industrie Service och KNAPP kontinuerligt lösningar för att stärka Würths position på marknaden och förbereda processer för framtida tillväxt.

Som ett resultat av detta är Würth Industrie Service en innovativ partner till sina kunder. Automatisering är även oerhört fördelaktigt för de anställda, då de automatiserade systemen tar hand om de fysiskt krävande arbetsuppgifterna och bidrar till att skapa en trevlig arbetsmiljö. Toppmodern teknik integreras för att öka kvaliteten och produktiviteten. Würth Industrie Service och KNAPP samarbetar ständigt för att optimera logistikprocesserna i linje med den här branschens specifika krav. I KNAPP har Würth en idealisk, framåtblickande partner med vilken de kan utveckla flexibla lösningar med inriktning mot framtiden.

Lösningen i korthet

- OSR Shuttle™ med uppskattningsvis 200 000 lagringsplatser, konsolidering, sekvensering, buffring vid utskick och plockning

- 20 multifunktionella, ergonomiska Pick-it-Easy-arbetsstationer för gods-till-person-behandling

- Pick-it-Easy-robot för helautomatisk artikelplockning

- Robot för snabb plockning av alla typer av behållare direkt från lastpallen

- Robot för pallettering av alla typer av transportklara behållare

- Robot för pallettering av kartonger

- Öppna skyttlar som transporterar gods autonomt

OSR Shuttle™ – automatiserat lagringssystem för mycket dynamiska processer

Det högeffektiva OSR Shuttle™ är centralt för lösningen. Systemet erbjuder maximal lagringskapacitet så väl som flexibilitet och uppfyller alla krav för ett automatiskt lagringssystem.

- Lagring

- Konsolidering

- Sekvensering

- Buffring vid utskick

- Plockning

Dessutom kan ett stort antal olika behållare, backar och bärarenheter hanteras. Med totalt 12 rack line-system och 360 skyttlar tillhandahåller systemet lagringsplats för uppskattningsvis 200 000 backar. OSR Shuttle™ förser både de multifunktionella Pick-it-Easy-arbetsstationerna och Pick-it-Easy-roboten. KNAPP:s mjukvaruprogram KiSoft skickar backarna till arbetsstationerna i rätt ordningsföljd, baserat på orderdata. Korrekt ordningsföljd är även avgörande för utskick: I syfte att garantera att varje artikel hamnar på rätt plats på transportpallen sorteras alla order över 20 buffertbanor för utskick innan de flyttas vidare för att palletteras. Transporten genom de olika lagerutrymmena täcks av KNAPP:s högeffektiva transportörssystem Streamline. Eftersom kunderna försörjs enligt Kanban-principen så transporteras artiklarna delvis som bulkmaterial i containrar. Dessa lastenheter kräver att transportbandssystemet har ett kontrollsystem med hög precision.

“KNAPP är en partner som vi kan diskutera och komma överens med. Tillsammans översätter vi kraven som vi ställs inför inom våra marknader till nya koncept genom att gemensamt anpassa befintliga och utveckla nya tekniker.” Helmut Eisenkolb, logistikchef, procurator och medlem i ledningsgruppen på Würth Industrie Service

Trevlig arbetsmiljö med Pick-it-Easy

En av de största utmaningarna för den här sektorn är att de flesta artiklar är tunga. Backar med last som väger upp till 50 kg måste transporteras. Hanteringen av tunga artiklar gicks igenom för att förminska belastningen på medarbetarna. 20 multifunktionella Pick-it-Easy-arbetsstationer med speciell ergonomisk utformning integrerades i lösningen. Arbetsstationerna försörjs av OSR Shuttle™ i enlighet med gods-till-person-principen. Med andra ord så tar de anställda automatiskt emot varorna i rätt ordning på arbetsstationerna. Detta ökar så väl effektiviteten som plockningskvaliteten. Arbetsstationerna må vara identiska men i själva verket uppfyller de sex olika funktioner: plockning, kontroll, tömning och sammanslagning, så väl som utför arbetsuppgifter för inkommande och utgående gods.

Arbetsstationerna i Pick-it-Easy-serierna karakteriseras av sin unika design – KiDesign – och kombinerar ergonomi, effektivitet och kvalitet i en enda arbetsstation. Pick-it-Easy-arbetsstationernas ytor är tillverkade av material som är bekväma att röra vid. Mattor som motverkar trötthet och en justerbar arbetsyta kan också skapa en ergonomisk arbetsmiljö för anställda, vilket gör det möjligt för dem att åstadkomma bästa möjliga resultat med minimal fysisk ansträngning. Användarvänliga programvarugränssnitt hjälper medarbetare med orderhanteringen. Tack vare arbetsstationernas ergonomiska utformning så minskar tunga arbetsuppgifter som lyft eller att man behöver böja eller sträcka sig för att nå, betydligt, eftersom godset alltid tillhandahålls i en ergonomisk höjd. Dessutom slipper de anställda att promenera långa sträckor inne på lagret.

Dina nya kollegor är toppmoderna robotar

I Würth Industrie Service i Bad Mergentheim är robotar redan en del av teamet. De hanterar vissa av processerna i logistikcentret helt automatiskt så att de anställda slipper utföra tunga arbeten. Helmut Eisenkolb förklarar några av anledningarna bakom beslutet att använda sig av robotar, “Vårt mål är att ge våra anställda en attraktiv arbetsmiljö. Vi vill också vara en innovativ partner för våra kunder. Genom att använda toppmodern teknik kan vi inte bara uppnå bådadera, utan vi har även möjlighet att förbättra vår kvalitet och produktivitet.” Pålitlighet med Pick-it-Easy-roboten De anställda vid de 20 multifunktionella Pick-it-Easy-arbetsstationerna kan dra nytta av ett stabilt stöd. Pick-it-Easy-roboten plockar order helt automatiskt och befriar sina mänskliga kollegor från ansträngande arbetsuppgifter. Medan de anställda framförallt förbereder order vid Pick-it-Easy-arbetsstationerna för att försörja kunderna i enlighet med Kanban-principen, med andra ord, packar upp delar från deras förpackningar och tömmer dem i särskilda behållare, så tar roboten hand om plockning av packenheter. Detta försäkrar att de tillgängliga resurserna används på det mest effektiva sättet inom processen.

Roboten plockar artiklar som väger upp till 3,5 kg och är otroligt pålitlig. Intelligent felhantering och genomgående hög prestanda försäkrar att arbetsuppgifterna genomförs med önskad kvalitet dygnet runt. Som en del av detta hanteras skruvar, muttrar och andra delar med särskild omsorg.

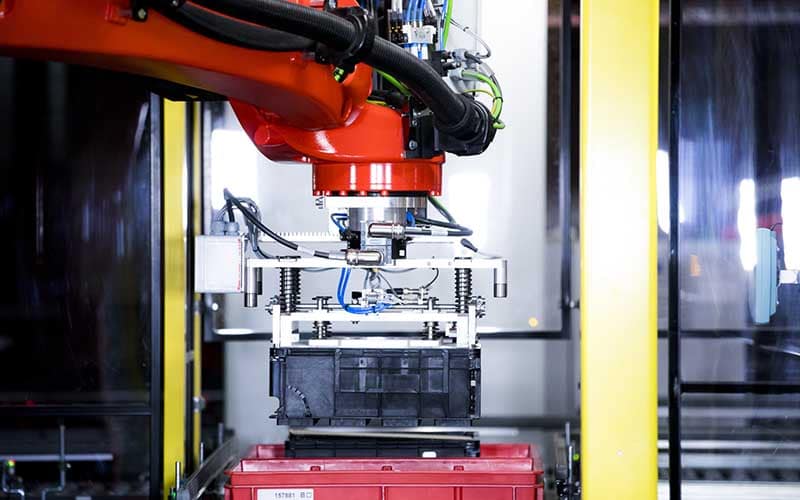

Från lastpallen till backen med bara ett grepp

De flesta artiklarna plockas direkt från lastpallen, en process som äger rum vid arbetsstationerna för snabb plockning. Vid dessa arbetsstationer plockas order från höga hyllor från lastpallen till backar, redo för lagring i OSR Shuttle™. Detta innebär hantering av stora mängder och tunga laster. Av denna anledning valde Würth Industrie Service att även använda en robot för denna arbetsuppgift. Roboten plockar det gods som redan har tömts i behållare för lagring. Den lyfter upp behållaren och flyttar den till en etiketteringsenhet där behållaren får en särskild etikett för den specifika kunden. Dessutom äger även automatisk RFID-placering rum. Därefter placeras behållaren på en back som automatiskt transporteras vidare av transportbandssystemet för behållare.

Enkel pallettering

När lastpallar sätts ihop i Kanban-området är de små lastbärarnas sekvens på lastpallen en avgörande faktor. De behållare som redan har plockats, etiketterats och förenats i skyttelsystemet, palletteras i enlighet med kundens krav, i palletteringsområdet för behållare. Placeringen uppnås med hjälp av RFID-teknik. Två robotar arbetar oberoende av varandra med att på ett snabbt och pålitligt sätt förbereda lastpallar för leverans till kunden. KiSoft Pack Master överför den korrekta upphämtningsordningen till OSR Shuttle™ så att artiklarna försörjs i rätt ordning för plockning. Detta förutbestämda packningsmönster återspeglar butiksplatserna och motsvarande upphämtningssekvenser hos kunden. Detta är tidsbesparande och innebär mindre promenerande – vilket även reducerar kostnaderna. En annan robot som palletterar kartonger i förpackningslinjen avslutar det helautomatiska processen. Denna palletterar transportkartonger, vilka grupperas på ett logiskt sätt innan de placeras på mållastpallarna i syfte att minimera promenadavstånd.

Skynda genom lagret med självständiga transportrobotar

Tre öppna skyttlar arbetar i godsmottagningen där de minskar den fysiska ansträngningen för medarbetarna. De fritt rörliga, open shuttle hanterar alla transportuppgifter helt självständigt utan några optiska eller fysiska hjälpmedel. De planerar sin rutt självständigt med hjälp av navigationsteknik baserad på detektering av naturliga konturer. Tack vare deras individuella intelligens och SI (swarm intelligence) finns de open shuttle alltid där arbetet är. De förarlösa transportörerna överför backar med artiklar från godsmottagningen till transportbandssystemets inmatningspunkt, där backarna överförs för lagring i OSR Shuttle™. Detta är till stor hjälp för medarbetarna som arbetar i godsmottagningen, eftersom de inte längre behöver föra över behållarna till transportbandssystemet manuellt. De open shuttle planerar självständigt sina rutter och undviker hinder. I godsmottagningen måste banorna för gaffeltruckar och anställda hållas fria och de open shuttle är därför det idealiska alternativet till ett statiskt transportbandssystem.

Kommunikation är allt – programvaror är nyckeln

Hur vet alla gruppmedlemmar på ett i hög grad automatiserat lager när de ska utföra en viss arbetsuppgift? Genom att tilldela dagliga arbetsuppgifter på ett sådant sätt att varje gruppmedlem – oavsett om det är en människa eller en maskin – åtar sig de ansvar som är anpassade till deras kompetens. De integrerade programvarulösningarna KiSoft som kommunicerar med Würths lagerhanteringssystem på en högre nivå vidarebefordrar arbetsorder i enlighet med arbetsbelastning och individuell kompetens. Programvaran avgör så tidigt som under orderstart hur godset ska distribueras på transportpallarna och vilken robot som ansvarar för vilka arbetsuppgifter – backarna, behållarna och kartongerna anländer exakt i den här ordningen till respektive område. KiSoft instruerar även robotkollegorna var de ska placera artikeln på lastbäraren. En mängd olika programvarumoduler används för att försäkra en smidig drift. Analyser i realtid garanterar maximal transparens och förenklar kontinuerlig optimering av alla processer.

Plats: Bad Mergentheim, Tyskland

Bransch: Handel, hantering av C-artiklar

Utmaning: Leverans av automatiserade, anpassade logistik- och upphandlingslösningar till tillverkande industrikunder; Över 1,1 miljoner branschspecifika artiklar, allt från anslutnings- och fästelement till hjälp- och driftsmaterial, inklusive anpassade delar och ritningsdelar

Lösning: OSR Shuttle™ med 12 gångar som innehåller 360 skyttlar som kör på antingen 33 eller 27 nivåer; 24 hissar; över 205 000 lagringsplatser; ställagehöjd på 24 m; 20 multifunktionella, ergonomiska Pick-it-Easy-arbetsstationer; 1 Pick-it-Easy-robot; 1 robot och 7 manuella arbetsstationer för snabb plockning; 2 leveransrobotar för pallettering av små lastbärare och 1 robot för pallettering av paket; 4 Öppna skyttlar för hantering av containrar; ungefär 10 km strömlinjeformande transportsystem; 6 hissar för vertikal, flexibel transport mellan alla nivåer; skräddarsydd KiSoft-programvara